Blick über die Kreisgrenzen

![]()

Zweieinhalbtausend Jahre Eisenverarbeitung in der Eifel

D. Wald und P. R. Sahm Gießerei-Institut der RWTH Aachen

Das 300jährige Bestehen der Mannesmann DEMAG-Gießerei Jünkerath war Anlaß, die Tradition der Eisenverarbeitung in der Eifel zu beleuchten, die auf nahezu 2800 Jahre Geschichte zurückblickt, also um ca. 800 v. Chr., zu Beginn der Eisenzeit in Mitteleuropa einsetzte.

Anfänge der Eisenverarbeitung

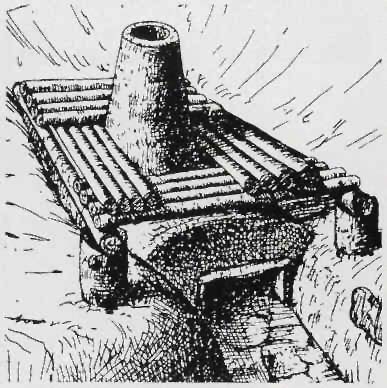

Die Ursprünge der Eisenverarbeitung liegen in Anatolien (KI.-Asien) im 3. Jtsd. v. Chr. Dort lebende Völkerschaften der Protohethiter 1) waren die ersten, denen eine Eisenverhüttung gelang, d. h. die Reduktion des Eisenerzes und damit die Herstellung härtbaren und schmiedbaren Stahles nach dem Rennfeuerverfahren. Holzkohle und Eisenerz wurden übereinander geschichtet und unter Windzufuhr (evtl. mit Hilfe eines Blasebalges) erhitzt, Bild 1. Nach Ablaufen der Schlacke blieb ein teigiges Stück Stahl übrig, aus dem dann noch Schlackenreste herausgeschmiedet werden mußten. Es handelte sich also, im Gegensatz zu gegenwärtigen Usance, um eine Direktreduktion zu Stahl. Die Ausbringquote lag bei ca. 55 %, der Eisenanteil der Schlacke bei 45 %.

Im 2. Jtsd. v. Chr. wanderten Hethiter nach Kleinasien ein und verdrängten die Protohethi-ker1'. Sie übernahmen die Verhüttungstechnik. Mit ihren Stahlwaffen waren sie den mit Bronzewaffen ausgerüsteten Heeren der Hochkulturreiche in Mesopotanien und Ägypten überlegen. Gegen Ende des 2. Jtsds. übernahmen auch diese Reiche die Eisenverhüttungstechnik.

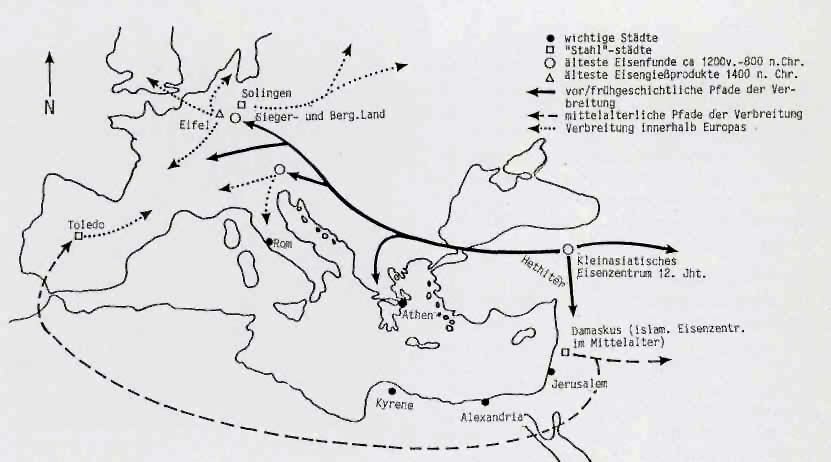

Die Kenntnisse der Eisenverarbeitung breiteten sich nun langsam über den Balkan nach Mitteleuropa hin aus, wo die Eisenzeit etwa 800 v. Chr. ihren Anfang nahm. Damit wird deutlich, daß die Eisenzeit in den verschiedenen Regionen nicht gleichzeitig einsetzte und demnach die Frage des Beginns der Eisenzeit nur ortsabhängig zu beantworten ist.

Erstes Eisen in der Eifel

Bei Hillesheim ist ein alter Verhüttungsofen des 7. Jhts. v. Chr. aus der Zeit der Hunsrück-Eifel-Kultur ausgegraben worden. Dieser Kultur folgte die La-Tene-Kultur, die von den Kelten getragen wurde. Aus der keltischen Zeit konnte bisher nur ein Verhüttungsofen bei Bergstein, Krs. Düren, aufgefunden werden. Um 50 v. Chr. wurden die Kelten von Julius Cäsar besiegt, der bei der Eroberung Galliens2) bis an den Rhein gelangte. Während der Römerzeit, die bis ca. 450/470 n. Chr. andauerte, wurde die Eisenerzeugung auf den römischen Gutshöfen betrieben. Man arbeitete weiterhin mit dem kaum verbesserten Rennfeuerverfahren3) Ein Beispiel liefert die römische Villa bei Icorigium/Jünkerath wo Hinweise auf einen Verhüttungsplatz gefunden wurden. Hier gab es offensichtlich auch Erzvorkommen. Die umliegenden Wälder lieferten die nötige Holzkohle. Wie schon in Jahrhunderten zuvor, wurden die Öfen an den Windseiten der Berge errichtet. Nach dem Ende der Römerzeit wurden einige Produktionsstätten aufgegeben, da der Eisenbedarf bei sinkender Bevölkerung abnahm. Prinzipiell änderte sich an der Produktionsweise bis ins Hochmittelalter nichts. Im 11. Jhdt. setzte ein Erneuerungsprozeß in der Bergbau-und Hüttentechnik ein. Die neuen Kenntnisse wurden wesentlich vom Kloster Steinfeld verbreitet, mit ihnen ergaben sich Verbessserungen im Untertagebergbau. Die Energietechnik wurde entschieden verbessert, Schmiedehämmer und Blasebälge jetzt mit Wasserkraft angetrieben. Damit war es möglich, mit größeren Luftmengen zu arbeiten und größere Öfen zu betreiben. Nun mußten die Öfen der wirksameren Wasserkraftnutzung wegen in die Täler gebaut werden. Die höheren Öfen entwickelten besseren Windzug. Somit stieg auch ihre Produktivität und sicherte den steigenden Stahl-und Eisenbedarf der wachsenden Städte. Die Öfen wurden zunehmend von den Höhen in die Täler, an den Bach, den Energielieferanten, verlegt. Die Anfänge einer arbeitsteiligen Produktion waren gemacht. Die Einheit von Bergbau, Hütte und Köhlerei löste sich damit langsam aber stetig auf.

Die Entwicklung des Eisengusses

Die Vergrößerung der Öfen leitete eine neue Entwicklung ein. Das Eisen wurde durch die längere Verweildauer im Ofen stärker aufgekohlt, bei gleichzeitig höheren Temperaturen. Da die Schmelztemperatur von Eisen-Kohlenstoff-Legierungen mit steigendem Kohlenstoffgehalt fällt4) war der Weg zum Eisenguß (= Gußeisen) auf natürliche Weise vorgegeben. Man gewann aus den immer größer werdenden Öfen, den sogenannten »Hohen, Öfen« Gußeisen erster Schmelzung, ein »graues Eisen«, das direkt aus dem Erz gewonnen wurde. Eine modifizierte Ofenführung gestaltete auch die Gewinnung »weißen Eisens«. In einem speziellen Verfahren der »Wallonschmiede«, auch Schleidener Thalsarbeit genannt, wurde dieses »weiße Eisen« (eigentlich Roheisen) zu Stahl gefrischt. War im Rennfeuer noch die Direktreduktion zu einem Stahlstück üblich, so wurde das Eisen nun flüssig gewonnen 5) und entweder als »graues« zu Formguß oder als »weißes« zu Halbzeug vergossen. Dem Halbzeug wurde dann durch den Frischprozeß im teigigen Zustand der Kohlenstoff entzogen.

Bild 1: Rennfeuerofen, rekonstruiert aufgrund von Grabungen aus der Minnerbach bei Siegen, 1939. Diese Öfen waren in Europa und Nahost seit Beginn der Eisenzeit bis zum Mittelalter üblich. Ihre Temperatur reichte lediglich aus, einen Eisenklumpen zu erzeugen, die Luppe. Diese wurde anschließend zu Stahl verschmiedet (K. Ring, 1978).

Das neuerliche Vermögen, Eisen ähnlich wie vorher nur Kupfer, Bronze oder Blei und Zinn sowie deren Legierungen vergießen zu können, eröffnete neue Möglichkeiten. Der Eisenguß ist, zusammen mit dem Schießpulver und der Buchdruckerkunst, als der technologische Beginn der Neuzeit anzusehen. Da Eisen billiger und mechanisch stabiler ist als Kupfer und die anderen damals bekannten Nichteisenmetalle, überwog bald seine militärische Bedeutung. Eisenguß wurde zur Geheimsache erklärt und die Eisenhütten wurden den Wehrmeiste-reien (im heutigen Sinne etwa Verteidigungsministerium) unterstellt. Daher sind die ältesten Gußeisenteile Geschütze und Kanonenkugeln. Zivile Produkte gewannen erst allmählich die Oberhand. Der gußeiserne Kochtopf, heute wieder geschätzt, war ein Abfallprodukt dieser Spitzentechnik des frühen 15. Jhdts. 1497 wird die älteste, heute existente Kaminplatte gegossen. Militärische Geheimhaltung war nun nicht mehr praktikabel, da jedermann den Eisenguß beherrschte. Überdies brachte eine zivile Produktion den Landesherren zusätzlichen fiskalischen Nutzen.

Ofen- und Kaminplatten

Die Ofen- und Kaminplatten 6) die im Herdgußverfahren hergestellt wurden, daher auch Herdgußplatten, sind das bekannteste Produkt früher Eisengießkunst. Je nach Funktion unterscheidet man Kamin-, Taken- und Ofenplatten. Die Kaminplatten schützten die Brandmauer der offenen Kamine oder Herdstellen und verbesserten somit die Wärmewirkung des offenen Feuers.

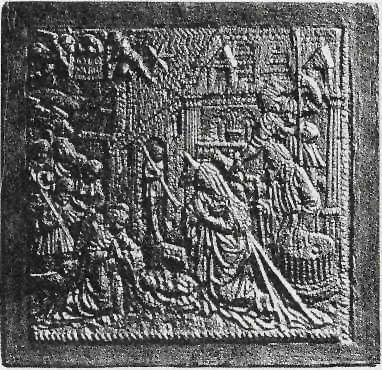

Die Takenplatten verschlossen einen Durchbruch durch die Brandmauer zum Nachbarraum, der damit ohne Schmutz und Rauch mitgeheizt werden konnte. Takenplatten haben einen überbreiten Rand zur Befestigung am Mauerwerk (siehe Bild 2).

Die Ofenplatten führten dies« Fntwicklung fort. Drei Bildplatten (2 Geilen- und 1 Stirnplatte) sowie eine unverzierte Boden- und Deckenplatte wurden mit Winkelleisten (gegossen oder geschmiedet) zu einem Ofen zusammengefügt, die Bedienung erfolgte vom Nachbarraum aus. Diese teilweise imposanten Öfen finden sich in größeren Burgen, Schlössern und Herrenhäusern (siehe Bild der Jünkerather Platte im Jahrbuch Daun 1985, S. 176).

Eifeler Eisen in der Neuzeit (1400 n. Chr. bis heute)

Der Eisenguß, dessen älteste Funde aus dem Raum an Rhein und Maas (also auch der Eifel) stammen (hierzu zählt auch die älteste bekannte Kaminplatte von 1497), führte im 15. Jhdt. in der Eifel zu einer Gründungswelle neuer Hüttenwerke, besonders in den Tälern von Rur, Urft, Olef, Vicht, Wehebach, Kallbach, Fey-bach, Kyll, Ahr, Salm und Sauer.

Bild 2: Takenplatte, Geburt Christi, Herkunft unbekannt, um 1550 (H. Staubitz, D. Wald, P. R. Sahm, 1984). Befestigung durch Einputzen des Randes in der Wand.

1368 ist Eisenverhüttung in Jünkerath nachgewiesen, 1452 nochmals erwähnt, das Ende dieses Werkes aber unbekannt. Der Name aber deutet auf fortgeschrittene Technik hin, denn mit »Hammer« wurden nur Werke mit Wasserkraftnutzung bezeichnet. 1687 wird das heutige Werk in Jünkerath gegründet, das in der Folgezeit mehrere tiefgreifende Änderungen überdauerte. Bis zum Ende der Ära Napoleon l. gingen die Geschäfte im ganzen gut, trotz einer latenten »Energiekrise« (Feuerungsmaterial), die seit dem Mittelalter schwelte. Der wesentliche Energielieferant war der Wald, dessen Holz zu Holzkohle verarbeitet wurde. Die Konjunktur der Hüttenwerke hatte im Laufe der Jahrhunderte zu einer Waldvernichtung geführt, die einzelne Werke wie Ei-senschmitt oder die des »Schleidener Thals« zu Betriebsstillegungen zwang. Die verheerenden Folgen des 30jährigen Krieges brachten weitere Werke zum Erliegen, aber sie bewirkten auch Gutes; die Waldbestände erholten sich.

Das 18. Jahrhundert lieferte die Lösung der Energiekrise. Sie kam aus England und bestand im Einsatz von Steinkohle bzw. Koks (als intensiver Energielieferant) und der Dampfmaschine als machtvolles Arbeitswerkzeug. Sie ersetzte auch die witterungsabhängige Wasserkraft.

Mögliche Verbreitung des Eisens im nahöstlich-europäischen Raum (D. Wald, 1986).

Der höhere Heizwert von Steinkohlenkoks ermöglichte höhere Temperaturen und damit endlich auch die Verflüssigung von Stahl (1745 zum ersten Mal) sowie Hochöfen gesteigerter Produktivität und damit insgesamt preisgünstigere Erzeugung von Eisen und Stahl. Diese Entwicklung markierte den Beginn der industriellen Revolution. Wegen der Wirren der französischen Revolutionskriege, sowie Napoleons Kontinentalsperre, gelangten diese Kenntnisse aus England vorerst noch nicht aufs Festland.

Man vermißte sie auch nicht, weil auf diese Weise zugleich die englische, preisgünstigere Konkurrenz, ausgeschaltet blieb. So erfreuten sich die Hütten des europäischen Festlandes mit ihrer veralteten Technik an den Rüstungsaufträgen Napoleons. Seine Niederlage brachte ein grausames Erwachen. Die Anpassung an die neue Technik war nicht erfolgt, durch Vernichtung des Waldes war Holzkohle knapp und teuer. Das erhöhte den Preisvorteil des englischen Eisens.

Trotz Seefracht- und Schutzzollkosten war englisches Eisen in Köln billiger zu kaufen, als es etwa die Jünkerather anbieten konnten. Da die Eifel nicht über eigene Steinkohle verfügt, mußte das Überleben über Innovationen geregelt werden; etwa mit der Faber du Faur-Winderhitzung 1836 in Jünkerath für Holzkohlehochöfen, allgemeine Qualitätssteigerung des Holzkohleeisens (für Hartguß war es dem Kokseisen überlegen7 ), Übergang von Erzeugung zur reinen Verarbeitung. Das gelang insbesondere sechs Werken, die 1900 noch existierten, nämlich Düren-Lendersdorf, Vussem, Jünkerath, Malberg, Weilerbach und Quint bei Trier. Die übrigen scheiterten an der mangelnden Kapitalkraft und an einer preußischen »Antistrukturpolitik« (z. B. verspäteter Eisenbahnbau als Massentransportsystem für Steinkohle und Fertiggüter). Da Preußen die Eifel als militärischen Schutzstreifen gegen Frankreich ansah (»Wacht am Rhein«), wollte es dort keine Industrie dulden. Hatte bisher bei Mißernten (bei dem rauhen Eifelklima unvermeidbar) der Bargeldverdienst durch die Hüttenarbeit das Zukaufen verteuerten Getreides ermöglicht, so fiel dies nun auch weg.

Nach 1815 wurde die Eifel zum Armenhaus dem »rheinischen Sibirien« Preußens. Es ist allerdings zu beachten, daß die industrielle Revolution im Saar- und Ruhrrevier die Eifeler Eisenindustrie in jedem Falle ins Hintertreffen gebracht hätte. Die Eifel hatte als Eisenerzeuger ausgedient. Daß die restlichen Werke, mit jahrhundertealter Tradition als Verarbeiter (Gießereien, Schmieden) weiterexistieren konnten, dafür ist Jünkerath, wo 1898 der letzte Holzkohlenhochofen der Eifel erlosch, ein Beispiel. Die Anfechtungen der modernen Industriegesellgeschaft haben neben Jünkerath die Werke in Düren-Lendersdorf, Vussem und Malberg überlebt. Unter Beibehaltung des Qualitäts- und Innovationsstrebens, das wesentlich dazu beigetragen hatte, die Krise des 19. Jahrhunderts zu überwinden, dürften diese Werke auch die kommenden Strukturveränderungen der Industriegesellschaft meistern. Obwohl heute Konjunkturschwankungen die Eifelregion immer noch härter treffen als andere Gebiete, könnten, insbesondere durch die europäischen Einigungsbestrebungen, die nachteiligen Folgen der preußischen Politik überwunden werden.

Zeittafel zur Geschichte der Eisenverhüttung in der Eifel

3./2. Jtsd. v. Chr.:

Erste Eisenverhüttung in Klein-Asien von den Hatti, Vorläufer der Hethiter

8./7. Jhdt. v. Chr.:

Beginn ier Eisenzeit in Mitteleuropa, Hallstatt- und Hunsrück-Eifel-Kultur, Fund aus dieser Zeit bei Hillesheim, Krs. Daun (Verhüttungsofen)

seit 450 v. Chr.: La-Tene-Kultur in der Eifel

Fund bei Bergstein/Krs. Düren (Verhüttungsofen aus der Zeit um 200 v. Chr.)

ca. 600 v. Chr.:

Erste Eisenverhüttung in China 500 v. Chr.:

Erster Eisenguß in China, Wärmebehandlung 58 - 52 v. Chr.:

Eroberung Galliens durch Cäsar, röm. Besetzung der Eifel, aus röm. Zeit Hinweise auf Verhüttung bei Jünkerath und vielen anderen Orten gefunden ca. 450 - 470:

Eroberung der Eifel durch die Franken Zusammenbruch des röm. Reiches 867:

Erste urkundliche Erwähnung von Schmidtheim, Hinweise auf Eisenverhüttung 12. Jhdt.:

Steinfeld entwickelte sich zum »Technologie«- Zentrum für Bergbau und Hüttenwesen in der Eifel Entstehung der Eisenhütten im »Schleidener Tal« Beginn der Wasserkraftnutzung

Einführung der »Wallonschmiede« aus der Wallonie, entwickelt sich

zur »Schleidener Thalsarbeit«

1213:

Erste urkundliche Erwähnung Jünkeraths

1300:

Hütte Eisenfey erwähnt

1368:

Eisenhütte in Jünkerath nachweisbar

1372:

Hütte Eisenschmitt erwähnt

Um 1400:

Zum ersten Mal wird in Europa Eisen gegossen (Eigenentwicklung,

kein chin. Einfluß), in der Folge gußeiserne Geschütze und Kugeln

15. Jhdt.:

Zuzug von wallonischen Hüttenleuten in die Südeifel (Malberg-Eisen-schmitt) 1452:

Erwähnung des Eisenhammers Jünkerath, das Ende dieses Vorläuferwerkes ist unklar, Eisenguß nicht auszuschließen 1464: Gründung der Kronenburger Hütte vor 1500:

Gründung der Eisenhütten im Vichtbach-, Wehebach-, Kali-, Rur- und Ahrtal 1497:

Älteste bekannte Herdgußplatte, vermutlich aus Ahrhütte oder Ant-weiler

16. Jhdt:

Erste Blütezeit des Eifeler Kunstgusses (Herdgußplatten) 1613:

Gründung der Lendersdorfer Hütte 1618 - 1648:

30jähriger Krieg, zieht auch die Eifel in Mitleidenschaft 1683:

Gründung der Quinter Hütte bei Trier 1687:

Gründung des Jünkerather Werkes durch Graf Salentin Ernst v. Man-derscheid-Blankenheim (erster Hüttenmeister Jean de l' Eau) 1711:

Gründung der Eichelhütte im Salmtal nach 1710:

Gründung der Weilerbacher Hütte In England: Ersatz der Holzkohle durch Koks Dampfmaschine 1794:

Einmarsch franz. Revolutionsheere

Enteignung der Fürsten, die linksrheinischen Gebiete werden französisch, Jünkerath gehört zum Saar-Department 1799:

Napoleons Staatsstreich

In der Folge: Privatisierung des Fürstenbesitzes, die Hütten werden Eigentum der ehemaligen Pächter

Letzte Blüte der Eisenhütten durch Rüstungsaufträge und Kontinentalsperre (Einfuhrsperre für englische Waren) Waldvernichtung größten Ausmaßes 1. 1. 1814:

Rheinübergang preuß. und verbündeter Truppen unter Blücher Vertreibung der Franzosen 1. Hälfte des 19. Jhdts.:

Industrielle Revolution in West- und Mitteleuropa, die Kenntnisse kommen aus England 1815:

Wiener Kongreß: Eifel wird preußisch

1. Hälfte des 19. Jhdt.: Niedergang der Eisenhütten, industrielle Revolution in Mitteleuropa 1836:

Faber du Faur - Winderhitzung in Jünkerath 1871: Fertigstellung der Eisenbahn Köln - Trier1881:

Der letzte Eisenhammer der Eitel in Kirschseiffen im Schleidener Tal wird stillgelegt 1898:

Stillegung des letzten Eifeler (Holzkohle)-hochofens in Jünkerath, gleichzeitig erlöschen der letzten Holzkohlemeiler im Tötbachtal bei Jünkerath 1900:

Von den alten Werken existieren nur noch Düren-Lendersdorf, Vus-sem, Jünkerath, Malberg, Weilerbacherhütte und Quint bei Trier; alle Werke sind umstrukturiert zu modernen Gießereien, teilweise mit angeschlossenem Maschinenbau 1987:

Folgende Gießereien existieren noch: Lendersdorfer Hütte in Düren (Gießerei und Maschinenfabrik) Fa. Dörries in Vussum (seit 1975 nur noch Maschinenbau) Mannesmann-Demag Werk Jünkerath (Gießerei) Eifelwerk Malberg (verlagert nach Malbergweich, Gießerei)

1: Protohethiter lebten vor den Hethitern, einem indogermanischen Reitervolk, in Anatolien. 2: Gallier, lat. Name der Kelten.

3: Dieses Verfahren wurde aber von den Kelten schlechter beherrscht als von Germanen und Römern. Der keltische Stahl war zu weich, was zu einer waffentechnischen Unterlegenheit der Kelten führte. 4: Stahl und Gußeisen sind Verbindungen, die überwiegend aus Eisen bestehen, und 0,3 - 1 % C bei Stahl und ca. 4 % C bei Gußeisen beinhalten.

5: Eisen mit 4 % C hat einen Schmelzpunkt zwischen 1147 und 1152° C, und wird auch Gußeisen genannt. Stahl hat 0,01 und 1,0 % C, hat Schmelztemperaturen zwischen 1530 und 1350° C. 6: Der Begriff »Ofen und Kaminplatten« wurde vom AK Ofenguß im VDG-Geschichtsausschuß zur Vereinheitlichung vorgeschlagen, um den ungenauen Gebrauch der zahlreichen Begriffe abzustellen. 7: Holzkohleeisen hat weniger Schwefel (ca. 0,05 %) als Kokseisen (ca. 0,12 %), da Steinkohle relativ viel Schwefel enthält.

Literaturnachweis:

N. Bömmels, 1924: » Die Eifeler Eisenindustrie im 19. Jhdt.« Aachen Dahlem/Eifel, 1978: Heimatbuch Die schöne Eifel, o. J.: Hillesheim/Kronenburg B. Dohm, 1976: »Die geologischen Verhältnisse im Landkreis Daun in der Vulkaneifel«

E. Engelhardt, 1961: »Engel in Kunst u. Take» In: »Die Eifel« 7/61 O. Follmann, 1894: » Die Eifel«, Stuttgart

Führer zu vor- und frühgeschichtlichen Denkmälern (Bitburg-Prüm-Daun-Wittlich); 1977, Mainz

W. Günther, 1965: »Zur Geschichte der Eisenindustrie in der Nordei-fel«, In: Rheinische Vierteljahresblätter Jahrgang 30, 1965 E. u. M. Holzer, o. J.: Geschichte und Entwicklung der Eifeler Herdplattenkunst«, n. veröffentl.

Herodot: Historien (dt. Übersetzung bei König Verlag), 1973 Düsseldorf.

R. Jansen, 1977: »Die Industriesiedlungen der Eifel. Das Beispiel Jünkerath«, »Schriftliche Hausarbeit in Geographie, Universität Düsseldorf

O. Johannsen, 1953: »Geschichte d. Eisens«, Düsseldorf K. L. Kaufmann, 1927: »Aus Geschichte und Kultur der Eifel«, Köln A. Kippenberger, 1929: »Die Kunst der Ofenplatten«, Düsseldorf ders.; 1932: »Die deutschen Meister des Eisengusses im 16. Jahrhundert, Marburg

ders., 1926: »Philipp Soldan zum Frankenberg. Ein hessischer Bildhauer des 16. Jhdt., Meister der Ofenplatten«, Wetzlar ders., 1952: »Der künstlerische Eisenguß«, Marburg H. Koettie, 1936: »Straßendorf und Kastell bei Jünkerath«, In: Trierer Zeitschrift 11, 1936, Beiheft Krs. Daun: Heimatjahrbuch 1981/1982/1983/1984 G. Lohberg, o. J.: »Taken aus Eifeler Hütten«, In: Blätter zur Heimatkunde, Krs. m. Blankenheim H. Moesta, 1983: »Erze und Metalle«, Berlin

W. Mommer, 1981: »Entstehung des Ortsteils Krim«, Jünkerath, n. veröffentl.

P. Neu, 1972: »Geschichte und Struktur der Eifelterritorien des Hauses Manderscheid«, Bonn H. Noelle, 1974: »Die Kelten«, Wiesbaden D. Pesch, 1982: »Herdgußplatten«, Köln

H. Pilzen, D. Wald, 1986: »Die Entstehung und Entwicklung der Eifeler Eisenindustrie«, nicht veröffentlicht, Jünkerath und Aachen (Gießerei-Inst. d. RWTH)

N. Reinartz, 1956: »Steinfeld, das Bergmannskloster der Eifel, Schieiden«

H. Renn, 1956: »Geschichte der Eifel«, In: Die Eifel (Hrsg.: Eifelverein m. Unterstzg. d. LV Rhld.) P. Rick, 1976: »Kloster Steinfeld« Steinfeld

Rh. Freilichtmuseum Kommern, 1982: Köhlerei im Eifel-Hunsrück-Raum

D. Schachner, 1974: »Erzlagerstätten«, In: Die Eifel, Essen E. Schaefer, 1981: »Erz-, Kohle- und Torfgewinnung im Kreis Daun«, In: Heimatjahrbuch Krs. Daun

E. Schmitt, 1967: »Kamin-, Ofen- und Takenplatten aus saarländi-schen Eisenwerken, Düsseldorf«

A. Schüttler, 1939: »Kulturgeographie der mitteldevonischen Eifelkalk-gebiete«, Bonn

W. Schuhn, 1983: »Rel. Motive auf Quinter Takenplatten«, Trier H. Staubitz, D. Wald (Hrsg. P. R. Sahm), 1984: Herdgußplatten-Spiegel der abendländischen Kultur«, Gießerei-Institut der RWTH Aachen

K. Stölzel, 1978: »Gießerei über Jahrtausende«, Leipzig (Verlag VEB Grundstoffindustrie)

S. Theisen, 1962: »Der Eifeler Eisenkunstguß im 15. und 16. Jahrhundert, Düsseldorf

dies., 1982: »Geheimnisvolle Takenplatten«, Trier E. Virmond, 1896: »Geschichte der Eifeler Eisenindustrie«, Schieiden VDEh, 1889: »Gemeinfaßliche Darstellung des Eisenhüttenwesens« Düsseldorf

D. Wald (P. R. Sahm), 1983: »Die Eifeler Eisenindustrie« (Studienarbeit), Gießerei-Institut der RWTH Aachen

A. Weck, 1934: »Die Entwicklung der Eisenindustrie im Kreise Schieiden« im 19. Jhdt., Schleiden H. Wübbenhorst, 1984: »5000 Jahre Gießen von Metall« Düsseldorf.