Technik - historische Aspekte zur Eisenmetallurgie

D. Wald, Gießerei-Inst. RWTH Aachen und Jünkerath

Die technischen Voraussetzungen für den Eisenguß, also beispielsweise Ofen- und Kaminplatten gießen zu können, werden im folgenden Abschnitt erläutert; denn selbstverständlich ist der Gebrauch von Eisen und Gußeisen nie gewesen.

Der älteste bisher bekannte Fund, der auf Eisenverhüttung hindeutet, findet sich in Klein-Asien und wird auf das 26. Jahrhundert v. Chr. datiert. Die Verhüttung erfolgte damals in kleinen Schachtöfen, das Produkt war ein stahlartiger Klumpen, Luppe genannt. Eine Verflüssigung war also nicht möglich, das heißt Eisen konnte im Gegensatz zu den damals bekannten Metallen nicht erschmolzen werden (Eibner, 1987).

"Schmelzen" bedeutet im heutigen Sprachgebrauch das Erhitzen zur Überführung vom festen in den flüssigen Zustand. "Verhütten" ist die, vereinfacht ausgedrückt, chemische Umwandlung von Eisenerz zu Eisen. Weil aus diesen Verhüttungsöfen die Schlacke flüssig heraus-"rinnt", nannte man diesen Ofen "Rennfeuer". Das Produkt des Ofens, die Luppe, hatte also Stahlqualität. Stahl ist eine Eisen(Fe)-Kohlenstoff(C)-Legierung mit C-Gehalten von ca. 0.03% - 2.00%, der Bereich bis 0.6% C wird auch Schmiedeeisen genannt. Die Rennfeuerluppen hatten einen C-Gehalt von 0.1 % - 0.6% im Durchschnitt (Johannsen, 1953). Die Rennfeueröfen hatten eine Schachthöhe von 1 m -1,5 m. Sie waren aus Stampflehm oder wurden mit Lehm aus Steinen aufgemauert, also handelte es sich um schnell zu errichtende Öfen. Der Standort war ein Platz vor den Pingen.den Erztagebauen, später vor den Schächten der Erzbergwerke, die seit dem Hochmittelalter üblich wurden, weil die Erzvorkommen an der Oberfläche erschöpft waren. Dieser Platz, auf Berghängen gelegen, bot weitere Vorteile: Zum einen den Wald für die Holzkohle, die als Energie- und Reduktionsmittel diente, zum anderen die Hangwinde, die den Rennfeuern die nötige Verbrennungsluft zuführten, zusammen mit muskelkraftbetriebenen Blasebälgen; bei Windstille waren es natürlich nur die Blasebälge. Die Temperaturen beim Verlassen des Ofens, die Abstichtemperaturen, lagen jedoch mit 1000° bis 1100°C unter den Schmelztemperaturen von Stahl. Aber schon ab 723°C wird das Eisenerz - einfache chemische Formeln: FeO, Fe2O3, Fe2O - zu Eisen reduziert, das heißt der Sauerstoff (O) wird durch den Kohlenstoff (C) gebunden:

Fe2O3 + 3C = 2Fe + 3CO

Fe2O + 2C = 2Fe + CO2

2 FeO + C = 2Fe + CO2 (

Fe = Eisen, O = Sauerstoff, C = Kohlenstoff, CO2 = Kohlendioxid, CO = Kohlenmonoxid) Daneben findet ein metallphysikalischer Prozeß statt, bei dem C-Atome in die Lücken des Fe-Atomgitters eingelagert werden, daher der C-Gehalt von 0.1 - 0.6%. Diese Einlagerung führt zu einer Härtung des Eisens, eben zur Stahlqualität.

Aus der Zeit um 700 v. Chr. (Hunsrück-Eifel-Kultur) ist ein Fund bei Hillesheim datiert, der Hinweise auf Eisenverhüttung im Rennfeuer gibt. Es ist der (bisher) älteste nördlich der Alpen (P. Neu, 1988). Aus der Zeit der Römer (50 v. - 420/450 n. Chr.) ist eine Fülle von Rennfeuern archäologisch belegt, beispielhaft seien hier die Funde aus Jünkerath und Blankenheim erwähnt. Der Bevölkerungsrückgang beim Ende der Römerzeit ließ die Anzahl der Verhüttungsplätze abnehmen.

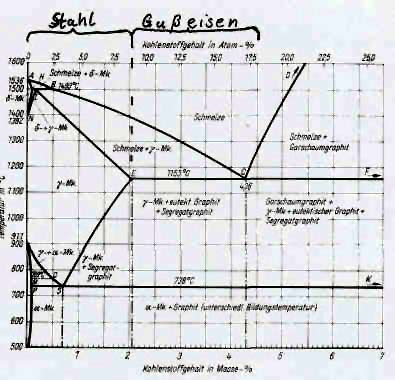

Eisen- Kohlenstoffdiagramm, Fe- C Diagramm. Mit steigendem C- Gehalt sinkt die Schmelztemperatur.

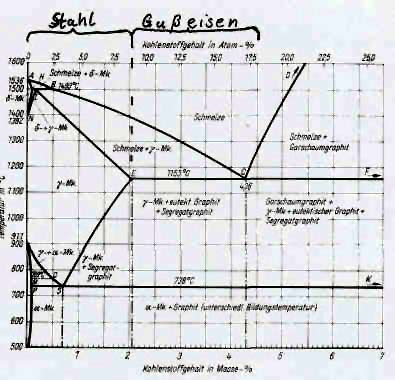

Erst im Mittelalter nahm die Zahl der Verhüttungsplätze, zunächst Rennfeuer, wieder zu. Jetzt vollzieht sich aber eine Neuerung im Bereich der Energietechnik; die Nutzung des Wasserrades als Kraftmaschine zum Antrieb von Blasebälgen, Hämmern und Pochwerken (zur Verkleinerung von Schlacke- und Erzstücken). Das sparte Hilfsarbeitskräfte ein, führte aber auch zu weitreichenden, beabsichtigten und unbeabsichtigten Folgen. Zum einen wollte man aufgrund erhöhter Nachfrage die Öfen vergrößern und brauchte dazu eine verbesserte Verbrennungsluftzuführung, was durch wasserkraftgetriebene Blasebälge möglich war, zum anderen mußten die Öfen in den Tälern höher gebaut werden - was Vergrößerung bedeutete - um den Zug zu erhalten. Das brachte zunächst die gewünschte gesteigerte Produktion, aber andererseits geschah folgendes: Die Größe (Höhe) der Öfen bedingte eine längere Verweildauer im Ofen, woraus eine stärkere Aufkohlung resultierte. Mit steigendem C-Gehalt sinkt der Schmelzpunkt der Fe-C-Legierung, dazu kam eine leichte Erhöhung der Ofentemperatur. Das führte beim vergrößerten Rennfeuer zu einer Großluppe, Stück genannt, die stärker aufgekohlt war, aber immer noch im Stahlbereich lag. Die weitere Erhöhung der Temperatur führte zum Blau-, Massen- oder Flossofen. Der letzte Name zeigt an, daß hier flüssiges Eisen gewonnen wurde, weil der C-Gehalt weitergestiegen war, und zwar über den Stahlbereich hinaus bis zu 3 - 4% C. Das ist der sogenannte Gußeisenbereich, in dem auch Roheisen liegt. Die Abstichtemperatur betrug aber nur 1180°C. Das heißt, das zwar das abgestochene Eisen zu Halbzeug (Stangen, Blöcke) vergossen werden konnte, nicht aber zu funktionalen Formstücken. Im übrigen dachte kaum jemand daran, man war im Gegenteil enttäuscht; denn dieses Eisen war nach Erstarren spröde und unschmiedbar, was vom hohen C-Gehalt herrührte.

Wasserkraftgetriebene Blasebälge mit Kontergewicht. Die Zapfen ab Wasserradwelle drük-ken die Oberseite auf die feste Unterseite der Bälge, gleichzeitig wird das Kontergewicht hochgezogen, anschließend zieht es den Blasebalg zum Luftsaugen wieder auf.

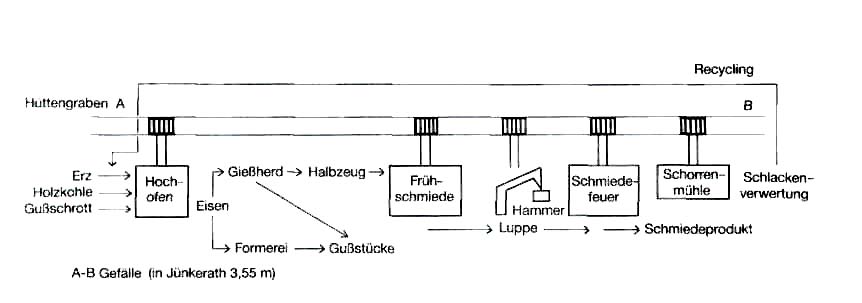

A-B Gefalle (in Jünkerath 3,55 m)

Wallonische Experten halfen in der Eitel, das Eisen wieder schmiedbar zu machen. Es wurde "gefrischt", durch Zublasen "frischer Luft". Dabei wurde eine Stange gegossenen Roheisens über einer Holzkohleglut vor einer kupfernen Luftdüse erhitzt. Der Sauerstoff der mit wasserkraftgetriebenen Blasebälge gepreßten Luft band den Kohlenstoff des Eisens zu Kohlendioxid. Dadurch sank der C-Gehalt des Eisens in den Stahlbereich ab. Das so gewonnene Produkt hieß wieder Luppe, weil es ähnliche Unförmigkeit und Werkstoffqualität wie die alte Rennfeuerluppe hatte. Die (Frischfeuer)luppe wurde unter dem Hammer zu einem Stab (Stabeisen) umgeformt. Während des Schmiedens wurde im Schmiedefeuer nachgeheizt. Dieses so prinzipiell überall angewandte Verfahren war in Eitel und Wallonie durch eine Besonderheit ergänzt, die das Verfahren schneller machte, das Vorfrischen im Flossofen, später im Hohen Ofen. Der Name war, weil von Wallonen im Schleidener Tal entwickelt, "Wallonschmiede" oder "Schleidener Thalsarbeit". Die Standardausrüstung einer Hütte war damit vorgezeichnet; fünf Wasserräder für die Blasebälge von Floss- oder Hochofen, Frischfeuer und Schmiedefeuer sowie für Hammer und Pochwerk.

Allmählich machte man sich Gedanken, ob denn nicht Eisen ebenso wie Kupfer und seine Legierungen vergossen werden können, also nicht nur zu Halbzeug im Boden vor dem Ofen, dem sogenannten Herd. Eine Abstichtemperatur von 1180°C- ungefähr der Gießtemperatur gleich - ist zu niedrig für Formguß, weil vor Abschluß der Formfüllung dann die Erstarrung einsetzen würde. Die Gießspanne (= Differenz zwischen Gieß- und Schmelztemperatur) war zu niedrig. Durch eine weitere Erhöhung der Öfen (zum Hohen Ofen/Hochofen) gelang es, ausreichend hohe Ofenabstichtemperaturen zu erzielen. Weiter erkannte man, daß es jetzt zwei Arten von Gußeisen gab, graues und weißes. Das graue - zu erkennen an seiner graumelierten Bruchfläche - Eisen wurde im Formguß eingesetzt und erhielt den Namen "Gußeisen" (heute Grauguß GG), während das. weiße Eisen - Bruchstelle hell - zu Stahl gefrischt wurde.

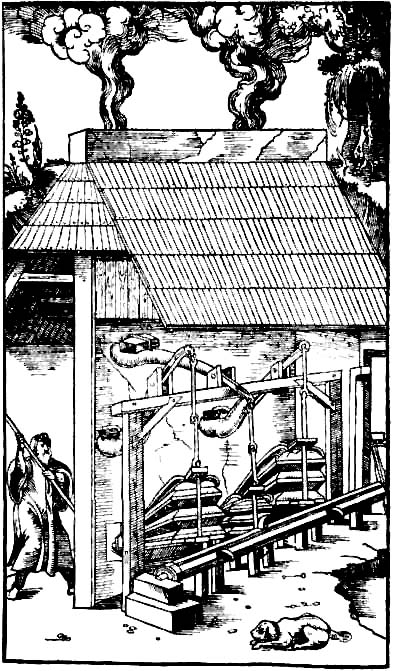

Den Durchbruch zum Gußeisen hatten die Militärs forciert, weil sie nach Erfindung des Schießpulvers (um 1350) einen preiswerteren Kanonengußwerkstoff als Bronze haben wollten, ebenso für Kanonenkugeln. Beim Kanonenguß wurde das vom Glockengu ß her bekannte Lehmscha-blonierverfahren in geschlossener Form (Formgrube oder -kästen) angewandt, während man die Ofen- und Kaminplatten im nach oben offenen Herdguß, daher auch Herdgußplatten. Neben diesem Verfahren der Direktschmelze (direkt aus Erz) gab es ein indirektes Verfahren zum Umschmelzen von Eisen zu Gußeisen. Dazu diente in erster Linie der Flammofen, italienisch "Cupolo".

In Jünkerath gibt es Hinweise auf eine Eisenhütte im Kylltal schon für 1368 (L. Beck, 1890) und 1470, wie Untersuchungen in der Jünkera-ther Chronik (H. Pitzen, 1989) zeigen. Nach einem nicht zu datierendem Untergang wurde die Hütte 1687 wiederbegründet. Im Gegensatz zu vielen anderen Hütten überlebte sie die Krise der industriellen Revolution.

Nach einem enormen Aufschwung, durch die Gußeisenentwicklung verursacht, war es in der frühen Neuzeit zu einer immensen Waldvernichtung gekommen, die zunächst im sehr akut betroffenen England durch A. Darby 1711 gelöst wurde. Er verhüttete mit Steinkohle, was vorher wiederholt aufgrund der Schwefel- und Aschenanteile mißlungen war. Der Nachteil war, daß Gu ßeisen nicht mehr in Direktschmelze gewonnen werden konnte. Der notwendiggewordene Umschmelzofen war ein Schachtofen, der Kupolofen genannt wurde - fälschlicherweise; Cupolo war zum Ofen für das indirekte Verfahren schlechthin geworden, also hieß jeder Ofen so, der dem indirekten Schmelzen diente. Dazu kam noch die Dampfmaschine, die 1765 v. J. Watt in England aufgestellt worden war. Sie löste die witterungsabhängige Wasserkraft ab.

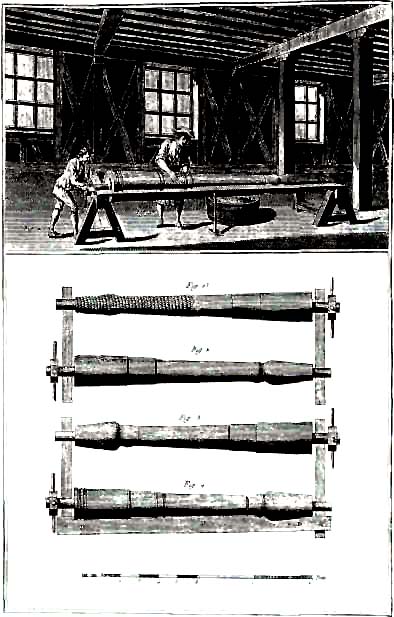

Der Kanonenguß im geschlossenen Formguß, Lehmschablonierverfahren. (entnommen: Diderot - d'Alembert, 1760 Technische Enzyklopädie)

Erst nach Aufhebung der Kontinentalsperre, die Napoleon gegen England verhängt hatte, kommen diese Erkenntnisse nach Europa. Dort, wo es Steinkohle gibt, entstehen moderne Industriewerke (Ruhr-, Saar-, Aachener Revier), während die Eifel ohne Steinkohlevorkommen in eine tiefe Krise ökonomischer und ökologischer Art geriet. In Jünkerath ging man zur Verarbeitung über und gab die Eisen-(1898) und Stahl-(1867)Erzeugung auf. Neben der Gießerei wurde noch eine Maschinenfabrik aufgebaut (1982 geschlossen).

Das ständige Qualitätsstreben und die Innova-tionsbereitschaft (1861 ein Kupolofen) des Jünkerather Werkes hatte den Weg aus einer schweren Krise mit dem Elend von Hungersnöten gewiesen; leider war das eine seltene Ausnahme.

|

Literaturverzeichnis L. Beck, 1890/95: |

Die Geschichte des Eisens, Braunschweig |

|

C. Eibner, 1987: |

Pers. Mitteilung z. archäol. Forschung i. Kl. -Asien. Inst. Ur-, Frühgesch., Vorderasiat. Arch. Heidelb. |

|

O. Johannsen, 1953: |

Geschichte des Eisens, Düsseldorf |

|

H. Pilzen, 1989: |

Geschichte der Pfarrei Hl. -Kreuz Glaadt {Bruderschaftsbuch Hl.-Kreuz) in: Chronik Jünkerath Glaadt, Jünkerath |

|

P. Neu, 1988: |

Eisenindustrie in der Eitel (2. Aufl. 1989), Köln |

|

P. R. Sahm, D. Wald, 1987: D.Wald, 1988: H. Pilzen, D.Wald, 1989: |

Zweieinhalbtausend Jahre Eisenverarbeitung in der Eitel, in: Heimatjahrbuch 1988, Daun Eisenhütten im Kreis Daun, in: Heimatjahrbuch 1989, Daun Geschichte der Jünkerather Eisenindustrie, in Chronik Jünkerath Glaadt, Jünkerath |

|

D. Wald, 1989: |

Waldsterben (aktuelles Energieproblem mit langer Vergangenheit), in: Heimatjahrbuch 1990, Daun |

|

N. Bömmels, 1924: |

Die Eifeler Eisenindustrie im 19. Jhdt, Aachen |

|

M. Faber, 1983: |

Die Köhlerei im Eifel-Hunsrück-Raum, Rheinisches Freilichtmuseum Kommern, Mechernich |

|

C. W. Pfannenschmidt, 1977 |

: Anwendung des Holzkohlehochofens..., Fachausschußbericht VDEH, Düsseldorf |

|

H. Wübbenhorst, 1984: |

5000 Jahre Gießen von Metallen (Hrsg.: VDG), Düsseldorf |

|

H. Pilzen / P. Scheulen, 198: |

7: 300 Jahre Jünkerath - und das Eisen |

|

L. Schun / D. Wald |

(Hrsg.: Mannesmann DEMAG, Werk Jünkerath), Jünkerath |