Natur und Landschaft

![]()

Hütte Müllenborn - eine Quelle zu ihrer Geschichte

Dietrich Wald, Gießerei-Inst. Aachen, Jünkerath

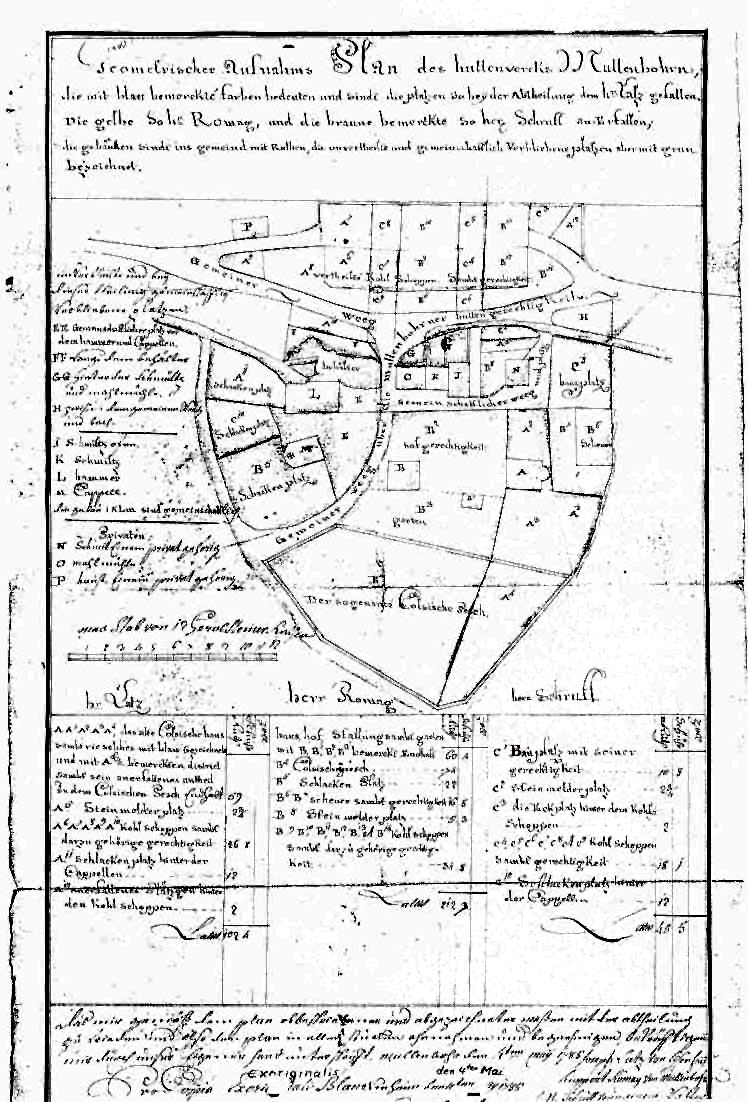

Zu Beginn des Jahres 1991 machte mich Herr E. Schäfer, geboren in Müllenborn, auf eine Karte des »Hüttenvercks Müllenbohrn«, befindlich im Privatbesitz der Familie Meerfeld-Moris aufmerksam. Sie regelt die Aufteilung der Hütte unter die Besitzer Latz, Romag und Schruff.

Die Hütte Müllenborn bis 1785

Eine gute Darstellung findet sich in P. Neu, 1988: Eisenindustrie in der Eifel. Am 12.9.1567 wurde in Müllenborn durch Hans Gerhard Graf v. Manderscheid-Blankenheim-Gerolstein eine Eisenhütte gegründet. Er belehnte damit Reinhardt und Johann Radio aus Limburg/NL, Gierlach Rademacher aus Aachen, Johann Panne und Hilger Berlingen (LHAK, Müllenborn l).

Seit 1577 beziehen die Müllenborner Hüttenmeister das Erz aus dem Lommersdorfer Gebiet. Eine Gemeinschaft von Hüttenmeistern, die gemeinsam eine Hütte betreiben - wie im Falle Müllenborn -, nennt man Gewerkschaft. Die Mitglieder dieser Gewerkschaft (Müllenborn) wechselten im Laufe des 17. Jahrhunderts. Da die einzelnen Gewerken die Rohstoffe, Erz und Holzkohle auf eigene Rechnung kauften, geben die Erzabrechnungen, zum Beispiel des Herzogtums Arenberg einen gewissen Überblick über die Hüttenbetreiber. 1606 scheint auch der Graf v. Manderscheid-Gerolstein selbst als Hüttenbetreiber aktiv gewesen zu sein. Neben ihm waren die in der Eifel sonst nicht bekannten Tilman Horstgen, Lambert Croeff, Wilhelm Schmidhem, Johann Eupener und Johann Schlagt weiter Betreiber - als Pächter des Grafen. Diese bezogen zumindest Erz von der Ahr. (P. Neu, 1988).

1655 werden Rabbo Kremer und Consorten als Hüttenpächter genannt; R. Kremer wurde in Simonskall um 1620 geboren, sein Vater war wahrscheinlich Gründer der Hütte Simonskali/ Nordeifel. Rabbo hatte noch Anteile an der Hütte in Kronenburg. (LHAK, Kremer u. Dt. Geschlechterbuch, 1958).

Bereits 1617 hatte die Familie Coels ein stattliches Haus in Müllenborn gebaut. 1663 lieferte ein Coels Eisen zum Beschlagen von Weinfässern nach Bernkastel (LHAK, Bernkastei). 1687 steht Johannes Carolus Coels im Hl.-Kreuz-Bruderschaftsbuch von Glaadt als Hüttenmeister von Mürlenbach. (Pfarrarchiv Hl.-Kreuz Jü-Glaadt, H. Pilzen, 1989). Andererseits heißt es, daß Johannes Karl 1689 mit dem Neuntagshüttenwerk zu Müllenborn belehnt worden sei (Stahl, 1927). Das muß allerdings kein Widerspruch sein; denn mit Neuntagshüttenwerkkönnen neun Arbeitstage gemeint sein, da die Anteile an einem Hüttenwerk in Arbeitstagen gerechnet wurden. Der Erlös der an seinen Tagen produzierten Güter gehörte dem betreffenden Anteilseigner.

Im 18. Jahrhundert ruhte in Müllenborn die Produktion mehrmals wegen Holzkohlemangel. Schon 1730 begannen Bemühungen zur Wiederinbetriebnahme, die aber erst angeblich 1729 von Erfolg gekrönt waren (P. Neu, 1988). Hubert Romag, damals Hüttenmeister zu Müllenborn, hatte aber schon bald Schwierigkeiten. 1783 untersagte der Herzog v. Aremberg die Erzausfuhr aus seinem Gebiet; das traf übrigens auch J. W. Peuchen von der Hütte Jünkerath. Während H. Romag eine Sonderkonzession erhielt, verlegte sich Peuchen aufs »Schmuggeln«. Die Unterbrechung der Erzlieferungenaus Arenbergischen Gebieten scheint mit dem Ende der Holzkohlelieferungen aus manderscheidischen Territorien zusammenzuhängen, denn diese Gebiete hatten in einer Art Kompensation (im Sinne des Merkantil-Wirtschaftssystems) Holzkohle nach Arenberg geliefert. Während in der Literatur Unsicherheit über die Eigentumsverhältnisse Ende des 18. Jahrhunderts besteht, kann die neu aufgetauchte Karte darüber Auskunft geben (Stahl, 1927 u. P. Neu, 1988). Sie wurde am 04. V. 1785 unterzeichnet:

Geometrischer Aufnahmsplan des Huttenvercks Mullenbohrn

Die Zeichnung im Maßstab von 12 Gerolsteiner Ruthen (eine trierische Ruthe hat 12 Fuß = 3,77 m/ H. T. Tepasse, 1983/ Angabe als Anhaltspunkt, Gerolsteiner Ruthen habe ich nicht gefunden) regelt die Aufteilung der Hütte unter den drei Gewerken Joseph Latz aus Eiserfey, Huppert Romag aus Müllenborn, Wilhelm Scnruff. Diese drei haben das Dokument auch unterzeichnet. Bei dem in Privatbesitz befindlichen Dokument handelt es sich um eine Abschrift des Originals, bestätigt »Pro copia ex originalis Blanckenheim des 11ten 1785«. Aufgeteilt wurden, farbig markiert, die Hüttengerechtigkeit (= das gesamte Areal mit den Privilegien der Gründungsurkunde) in exklusiv zu nutzende Teile (durch den jeweiligen Gewerken) und in gemeinschaftliche Gebäude, sowie »unvertheilte und gemeinschaftlich verbliebene Platzen«.

Die drei Hüttenmeister hatten eigene Lagerschuppen für Erz und Holzkohle sowie Schlakkenplätze. Daneben brauchten sie noch Lager für weitere Hilfsstoffe: Salz oder Kalkals Schlakkenbinder. Gemeinschaftlich wurden - nicht nur in Müllenborn - die technischen Anlagen der Hütte genutzt. Das waren in Müllenborn: Die »Schmelz«, der »Schmelzofen«, der Hammer, Kapelle und Mahlmühle; gemeinschaftliche Platzen waren Hüttengraben mit Zwischenspeicher sowie weitere Plätze.

Arbeitsweise des Müllenborner Hüttenwerks um 1785

Das Hüttenwerk Müllenborn war ein Hütten- und Hammerwerk. In ihm wurde Eisen verhüttet, das heißt aus Erz wurde Eisen gewonnen. Im 18. Jahrhundert nannte man das noch »schmelzen«, daher die Bezeichnungen

»Schmeltz, Schmeltzofen, Schmelzofen«. Heute bedeutet »schmelzen« das Verflüssigen von festem Material (Metall) und nicht mehr den chemischen Reaktionsprozeß vom Erz zum Eisen (vgl. D.Wald 1990).

Im »Schmelzofen« wurde Eisenerz zu Eisen verhüttet, daher befinden sich die Steinmelderplätze direkt neben dem Hohen Ofen. Beschickt wurde dieser Ofen mit Holzkohle als Energie- und Reduktionsmittel, außerdem mit Kalk als Zuschlagstoff zum Flüssigmachen der Schlakke. Hinzugefügtes Salz diente als Schlackenbinder, wie G. Agricola 1557 in seinem Buch vom Berg- und Hüttenwesen schreibt.

Um ausreichende Prozeßtemperaturen im Hohen Ofen zu erreichen, wurde Verbrennungsluft mit Blasebälgen zugeblasen. Das Hochofengebläse, mit der Wasserkraft des Oosbaches angetrieben, bestand wahrscheinlich aus zwei alternierend arbeitenden Blasebälgen, es gibt allerdings auch Anlagen mit drei Blasebälgen (G. Agricola, 1557).

Aus dem Hohen Ofen wurde flüssiges Eisen mit ca. 3 - 4 Prozent Kohlenstoff (C), also Gußeisen, gewonnen. Reitmeister konnten durch entsprechende Erzmischung weißes oder graues Eisen gewinnen. »Graues Eisen« wird nach seiner grau erscheinenden Bruchfläche benannt, »weißes Eisen« entsprechend.

Zur Stabeisenproduktion wurde in der »Schmeltz« weißes (Roh)eisen, vor dem Hohen Ofen zu »Gänzen« vergossen, im allgemeinen verwendet - Roheisen, weil es noch zu Stahl (der besonderen Stahlsorte »Schmiedeeisen«) verbessert wurde. Das graue Eisen wurde zu Fertigteilen vergossen, daher hier nicht die Bezeichnung Roheisen. Weil das gießfertige Eisen direkt aus Erzen verhüttet wurde, existiert für dieses Verfahren auch die Bezeichnung »Direktschmelze« (=Verhütten zum gießfertigen Zustand).

Was Müllenborn im Jahre 1785 produzierte, ist nicht genau zu erschließen. Zur Weiterverarbeitung boten sich damals zwei Möglichkeiten an; das Umformen - Schmieden - unter dem Hammer, sowie das Urformen - Gießen - von grauem Eisen. Die damaligen Werkstoffbezeichnungen »Schmiedeeisen« und »Gußeisen« deuten diese Verarbeitungsarten an. Dazu kam noch Stahl, damals die harte Fe-C-Legierung mit über 0,6 Prozent C - daneben das Schmiedeeisen mit 0,03 Prozent C (nach heutiger Definition ist der gesamte Bereich 0,03 Prozent - 2,03 Prozent C Stahl).

Weiterverarbeitung und Produktion nach Quellenlage

Quellenangaben zeigen folgendes:

1. Nach der Lehensurkunde von 1567 betrug die Abgabe 29 Zentner »gerecktes Eisen«, also umgeformtes, unter dem Hammer geschmiedetes/gerecktes Eisen, wahrscheinlich Halbzeug (Stabeisen, das umgeformt war); von anderem Eisen, von Guß, ist keine Rede (LHAK, Gerolstein).

2. Der kurtrierische Zollschreiber in Wittlich notierte Eisenlieferungen aus Müllenborn von einem Lampricht und Hans Bach (LHAK, Kurtrier). Die Formulierung »Eisen« deutet auf Halbzeug, vermutlich Stabeisen hin. Möglich wären auch noch Masseln (Halbzeug) aus grauem Eisen.

3. 1663 lieferte einer der Hüttenpächter, Co-els, Eisen nach Prüm, eine Formulierung, die auf Stabeisen, also zu Schmiedeeisen verarbeitetes weißes Eisen hindeutet. Die Lieferung von 1670 umfaßte Eisen zum Beschlagen von Fässern in Bernkastel (LHAK, Bernkastel). Da für kommen nur Stahl oder Schmiedeeisen in Frage, auf keinen Fall »graues Gußeisen«.

4. 1779 taucht zum ersten Mal »gutes, graues Eisen« auf, das nach Lüttich verkauft wird -angeblich (P. Neu, 1988). Von Gußstücken ist nicht die Rede. Wenn die Information richtig ist, wurden unter Umständen Masseln (Halbzeug) aus Gußeisen an die Lütticher Waffenhersteller geliefert. Das ist durchaus denkbar; denn Gußeisen wurde nicht nur in Direktschmelze vergossen, sondern auch im indirekten Verfahren. Lütticher Waffen genossen damals - wie heute - einen sehr guten Ruf, deren Hersteller kauften Stab- und Gußeisen in der Eifel und so lieferte auch die Jünkerather Hütte Stabeisen nach Lüttich.

5. 1836 wird der Zustand des Werkes Müllenborn beschrieben:

- als Betreiber eine Gewerkschaft

- 11 Arbeiter

- Jahresproduktion 6 750 Zentner Guß, 2 300 Ztr. Stabeisen

- Absatzgebiete Eifel und der Raum Köln-Düren. (G. Adelmann, 1967)

Hier wird zum ersten Mal »Guß« erwähnt, was Gußstücke bedeutet. So ist zumindest 1836 von einer überwiegenden Gußproduktion auszugehen.

Die Weiterverarbeitung und wahrscheinliche Produktion nach der Planskizze von 1785

Der »geometrische Aufnahmsplan des huttenvercks Mullenbohrn« weist nur eine Verarbeitungsstätte auf, nämlich den »Hammer«. Anzunehmen ist, daß dieser Hammer nicht nur aus einem Schmiedehammer, sondern auch aus einem Frischfeuer und Schmiedefeuer mit je einem wasserkraftgetriebenen Gebläse bestand. Auffällig ist, daß der Hammer (in seiner Gesamtheit) abgesetzt ist von dem Schmelzbetrieb. Zwischen Hammer und »Schmelze« liegt eine Mahlmühle (unmittelbar neben der »Schmelz«). In der Schmelz wurden die Gänzen, Stangen von etwa 1 m, im Gießherd - das ist der Sandboden vor dem Hohen Ofen - gegossen.

Zwischen Mahlmühle und Hammer liegt noch ein »gemeiner Weg über die Mullenbohrner huttengerechtigkeiten« sowie ein »Platz«. Die Mahlmühle erklärt sich aus der Befreiung der Hüttenpächter von diversen Verpflichtungen, so auch vom Mühlenbann. Die Ursache für den großen Abstand, den es in anderen Hütten vielfach nicht gibt, könnte hier das besondere Wassersystem sein. Während zuerst Hochofengebläse und dann Mahlmühle am oberen Hüttengraben liegen und von diesem angetrieben werden, folgt unterhalb ein »Behälter«, bevor die Anlagen des Hammers angetrieben wurden. Durch diesen Zwischenspeicher mußte sich der Abstand zwischen »Hammer« und »Schmelze« vergrößern. Im Produktionsablauf spielte das keine Rolle, da die Gänzen oder »Gösen« (von frz. geuse = Roheisen) im erstarrten Zustand gefrischt werden; lediglich der Transportweg verlängerte sich.

Der Frischprozeß vollzog sich in der Eifel nach der in den Hütten des Schleidener Thals modifizierten Wallonschmiede, der Schleidener Thalsarbeit. Beim Frischen wird unter Erhitzung frische Luft zugeführt, um den C-Gehalt des (weißen) Eisens von ca. 4 Prozent auf 0,1 Prozent - 1,5 Prozent C zu senken. Über die Schlacke wurde mit dem Luftsauerstoff eine Reaktion in Gang gesetzt, die den im Eisen gebundenen Kohlenstoff (C) zu Kohlendioxid (CO2) band, das als Gas entweichen konnte.

Bei der Wallonschmiede/Schleidener Thalsarbeit wurde im Hohen Ofen vorgefrischt, um damit den eigentlichen Frischprozeß zu verkürzen. Das Produkt würde gemäß seines C-Gehaltes heute als Stahl bezeichnet, damals aufgrund der Schmiedbarkeit »Schmiedeeisen«. Das Schmiedeeisen wurde als teigiger Klumpen aus dem Frischherd gehoben und unter dem Hammer zu Stabeisen gereckt. Gekauft haben es Waffen-, Huf- und andere Schmiede. Stabeisen war also Halbzeug und kein Endprodukt wie ein Gußteil.

Im 19. Jahrhundert wurden in der Schmelz nicht nur die Gösen für den Frischprozeß gegossen, sondern auch Gußteile. Zwar ist schon im 18. Jahrhundert von gutem grauem Eisen die Rede, aber nicht von Guß oder Gußwaren wie 1836. Eine Formerei oder Formhaus ist im Plan der Hütte von 1785 nirgends erwähnt, wie beispielsweise in Jünkerath. Als durch das Puddieverfahren nach 1820 der Absatz von Stabeisen sank, mußte Müllenborn diversifizieren - um es modern auszudrücken. Hier bot sich neben dem Verkauf von Roheisen die Gußproduktion an. Insbesondere Holzkohleeisenguß war (und ist) dem Koksgußeisen qualitativ überlegen - allerdings nicht im Preis. Als das billigere Kokseisen das Holzkohlengußeisen verdrängte, wurde in Jünkerath ein Kupolofen gebaut - im Jahre 1861. Zwei Jahre später wurde Müllenborn stillgelegt.

Ursachen für den Untergang des Werkes Müllenborn

Die Gründe für den Niedergang des Eifeler Eisengewerbes sind vielschichtig und wurden schon wiederholt erörtert (vgl. D. Wald, P. R. Sahm 1988, D. Wald, 1989, P. Neu, 1988 u. N. Bömmels, 1925). Im Vergleich der Nachbarwerke Jünkerath und Müllenborn drängen sich jedoch einige Bemerkungen auf.

Bekanntlich kann das Jünkerather Werk (neben Vussem, Lendersdorf und anderen) als Musterbeispiel für eine gelungene Krisenbewältigung im 19. Jahrhundert gelten, die Grundlagen dafür waren Flexibilität (Schwerpunktverlagerung der Produktion), Qualitäts- und Innovationsstreben. Jünkerath verfügte seit seiner Gründung 1687 über die Sparten Verhüttung (einschließlich Roheisenproduktion für direkten Verkauf), Hammer (= Frischen) und Gießerei, während Müllenborn erst eine Gießerei aufbauen mußte und dementsprechend Erfahrung fehlte, die in Jünkerath beste Qualität garantierte.

Zunächst schien in Müllenborn das Konzept aufzugehen, die Konjunkturbelebung in den 1830er Jahren veranlaßt die Hüttengewerke Gebr. Schruff, P. Bernhardy und H. Latz, eine Erweiterung des Werkes anzustreben, um 1836 (LHAK, Müllenborn II). 1847 steigt die Familie Latz aus und versteigert ihren Anteil (25 Prozent). 1858 werden umfangreiche Reparaturen durchgeführt, in der Hoffnung auf gute Absatzmöglichkeiten. Doch 1863 legen die letzten Besitzer Schruff, Faymonville, Glasen und Dick das Werk still - warum? Offensichtlich war man der Jünkerather Konkurrenz (Kupolofen) nicht gewachsen. Ursache für Finanzierungsschwierigkeiten war wohl die Besitzzersplitterung. Das mittelalterliche Gewerkensystem verhinderte eine einheitliche Firmenpolitik, Investitionen mußten von allen getragen werden. In Jünkerath gab es ebenfalls eine Besitzergemeinschaft, die Familie Peuchen-Poensgen, aber 1687 hatte Graf Salentin E. v. Manderscheid-Blankenheim in weiser Voraussicht nur eine Zweiteilung zugelassen. Seit 1868 wurde Jünkerath als Gewerkschaft nach neuem preußischen Bergrecht geführt, also als Quasi-Aktiengesellschaft (D. Wald, H. Pitzen 1989). Während so Jünkerath straff durch schwierige Zeiten geführt wurde, investierte der Müllenborner Hauptgewerke Schruff in einen neuen eigenen Hammer mit Stabeisenproduktion, in Schauerbauch bei Gerolstein, letztendlich eine hauseigene Konkurrenz. Zu allem Überfluß hatte Stabeisen auch keine Zukunft, was bei der Errichtung abziisehen war. 1872 pachtete die Jünkerather Gewerkschaft den Hammer (1867 hatte sie ihren eigenen stillgelegt), um ihn 1873 stillzulegen - der Eigentümer Schruff beließ es dabei. Langfristig war das Werk Schauerbach eine Fehlinvestition, zu Lasten von Müllenborn.

Literatur- und Quellenverzeichnis:

ungedruckte Quellen:

LHAK, Müllenborn l = Landeshauptarchiv Koblenz, Abtig. 29A, Nr.

1337 LHAK, Müllenborn II = Landeshauptarchiv Koblenz, Abtig. 442, Nr.

4278 (nicht paginiert) LHAK, Kremer = Landeshauptarchiv Koblenz, Abtig. 29G, Nr.

421 LHAK, Bernkastei = Landeshauptarchiv Koblenz, Abtig. 1 C, Akte

5416/Rechnung Amt B. LHAK, Gerolstein = Landeshauptarchiv Koblenz, Abtig. 29A, Nr.

1337 LHAK, Kurtrier = Landeshauptarchiv Koblenz, Abtig. 1 C,Nr.7575/

S. 682f., 697Parrarchiv Hl.-Kreuz Jü-Glaadt = Buch der Hl.-Kreuz-Bruderschaft zu

Glaadt, Jünkerath-Glaadt

Literatur:

|

P. Neu, 1988 |

Eisenindustrie in der Eifel, Köln/Abtei Brauweiler

|

|

|

E. Schäfer, 1986 |

Eisenindustrie in derehemaligen Grafschaft Blankenheim, in: Gerolstein, Hrsg.: Stadt Gerolstein, Gerolstein

|

|

|

H. Pitzen, 1989 |

Geschichte der Pfarrei Glaadt, in: Chronik Jünkerath * Glaadt, Hrsg.: Ortsgemeinde Jünkerath, Jünkerath

|

|

|

H. Pitzen, D. Wald, 1989 |

Die Geschichte der Jünkerather Eisenindustrie, in: Chronik Jünkerath Glaadt, Hrsg.: Ortsgemeinde Jünkerath, Jünkerath

|

|

|

Stahl, 1927 |

Aus der Geschichte des Hüttenwerks Müllenborn, in: Eifelvereinsblatt 28, Düren

|

|

|

G. Adelmann, 1967 |

Der gewerblich-industrielle Zustand der Rheinprovinz im Jahre 1836, Bonn

|

|

|

G. Agricola, 1556/57 |

Vom Berg- und Hüttenwesen, 12 Bücher und De re metallica, Basel |

|

|

H. T. Tepasse, 1983 |

Quentchen und Pittermännchen, in: Heimatjahrbuch Daun 1983, Daun

|

|

|

H. Ritzen, L. Schun, P. Scheulen, D.Wald, 1987 |

300 Jahre Jünkerath -und das Eisen, Festschrift zum 300jährigen Bestehen des Werkes Jünkerath, herausgegeben von der Mannesmann-Demag-Werk Jünkerath, Jünkerath

|

|

|

D. Wald, P. R. Sahm, 1987 |

Zweieinhalbtausend Jahre Eisenverarbeitung in der Eitel, in: Heimatjahrbuch Daun 1987, Daun

|

|

|

D.Wald, 1988 |

Eisenhütten im Krs. Daun, in Heimatjahrbuch Daun, 1988, Daun

|

|

|

D. Wald, 1989 |

Waldsterben - aktuelles (Energie)problem mit langer Vergangenheit, in: Heimatjahrbuch Daun, 1989, Daun

|

|

|

D.Wald, 1990 |

Technik-historische Aspekte zur Eisenmetallurgie, in Heimatjahrbuch 1990, Daun

|

|

|

N.Bömmels, 1925 |

Die Eifeler Eisenindustrie im 19. Jahrhundert, Reihe: Aus Natur und Kultur der Eifel, Bd. 7, Aachen |

|