Der Zäh-Basaltbruch in Hohenfels

Mühlsteine und bedeutende Denkmäler aus der Eifel

Thea Merkelbach, Pelm

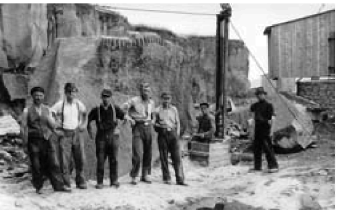

Im Zäh-Basaltbruch Hohenfels: Mitarbeiter mit der Seilsäge

Unter Punkt 19 der Georoute Gerolsteiner Land ist im Banne Hohenfels der Basaltsteinbruch Schlink eingezeichnet. „Wie überall in der Vulkaneifel ist es ein Alkalibasalt, der aus den Mineralien Olivin, Pyroxen, Magnetit, Alkalifeldspat und Foid sowie aus vulkanischem Glas besteht. Diese erstarrte Mischung aus Kriställchen und Glas ist sowohl zäh wie auch witterungsbeständig, daher ist der Hohenfelser Zähbasalt ein guter Werkstein. Er ist ausgezeichnet geeignet für Denkmäler, als Bau- und Ornamentstein und als Pflasterstein, z.B. vor dem Reichstag in Berlin.“ Soweit die kurze, fachliche Beschreibung im Faltblatt der Georoute. Dieser Bruch, der heute der Firma Schlink gehört, hat eine lange Geschichte. Sie beginnt mit Josef Schaefer (1892 - 1974), der 1923 aus Mayen kam und im Kreis Daun nach einem geeigneten Basaltbruch suchte. Zuerst prüfte er verschiedene Brüche in Kirchweiler, war aber mit der Qualität und der Mächtigkeit der herauszuhauenden Gesteinsblöcke nicht zufrieden. In Hohenfels fand er das, was ihm vorschwebte: erstklassigen Zähbasalt, den besten weit und breit, geeignet für große Mühlsteine und Denkmäler.

Was zeichnet diese Basaltart aus? Zähbasalt ist besonders langlebig, witterungs- und dazu noch salzbeständig. Da Josef Schaefer nicht genug Eigenkapital zum Kauf des Bruches und zur Gründung einer Firma besaß, tat er sich mit den Partnern Kaes und Schlink aus Mayen zusammen. Die neue Firma Kaes-Schlink-Schaefer OHG begann 1930 mit der Produktion und hatte zwei Schwerpunkte: die Herstellung von Mühlsteinen für Kollergänge und die Fertigung von Basaltkreuzen. Aber auch Pflastersteine, Grenzsteine und Blöcke für Denkmäler standen auf dem Programm.

Die Herstellung von Kollergängen aus Schweißschlacke war anfangs, wie Jahrhunderte zuvor, reine Handarbeit. Zu einem Kollergang gehören drei Steine: ein Bodenstein und zwei darauf stehende Läufersteine, die seitlich abgeschrägt sind. Innen- und Außenseite haben einen Höhenunterschied von 10 cm. So wurden seit alters her vor allem Lohe für Gerbereien und Holz für Papier zermahlen. Aber auch Farb- und Ölmühlen hatten Kollergänge. Kurt Schaefer berichtet, dass ihre Mühlsteine hauptsächlich für die Papierindustrie gebraucht wurden, denn Lohe war von der Chemie ganz verdrängt worden. Die Hohenfelser Zähbasalt-Mühlsteine hatten den Mayener Steinen gegenüber einen großen Vorteil. Während die letzteren sich abnutzten und glatt wurden, blieb die Oberfläche der Zähbasaltsteine immer rau. Das mit diesen Steinen zermahlene Holz brachte lange Fasern, was wieder die Voraussetzung für hochwertiges Papier und Spinnstoffe war. Die erste Herausforderung für die junge Firma kam mit dem Auftrag, 20 Kollergänge zu produzieren, was 60 Mühlsteine bedeutete. Mit 40 Leuten hatte man angefangen, und war somit für die Umgebung ein wichtiger Arbeitgeber. In der Firma Kaes-Schlink-Schaefer ging man von der reinen Handarbeit auf teilweise maschinelle Fertigung über, um alle Aufträge erfüllen zu können. Während früher die Steinmetze die Mühlsteine in reiner Handarbeit vom Fels abgeschrotet hatten, bohrte man nun in Abständen von drei Zentimeter gleich die Rundung des Mühlsteines aus dem Basalt heraus. Noch 1937 fuhr täglich ein Waggon mit Hohenfelser Basaltprodukten beladen vom Hohenfelser Bahnhof nach Belgien und Holland.

Zwei Waggons wurden pro Monat mit Mühlsteinen für Kollergänge beladen. Mühlsteine aus Hohenfels fanden den Weg auch zur Papierindustrie nach Schweden und sogar bis nach Indien. Vom Gerolsteiner Bahnhof hatte die Firma einen Ladekran gemietet. Für den Kran und den Ladeplatz mussten monatlich 15 RM bezahlt werden. Deshalb lohnte sich die Anschaffung eines eigenen Ladekrans eines so genannten Handverladers. Um die schweren Produkte zum Bahnhof zu transportieren, hatte man eine alte Zugmaschine, Baujahr 1914, vom Rockeskyller Sprudel abgekauft. Damit schaffte man auch schwere Gewichte problemlos bis zum Ladekran. Heute ist davon am

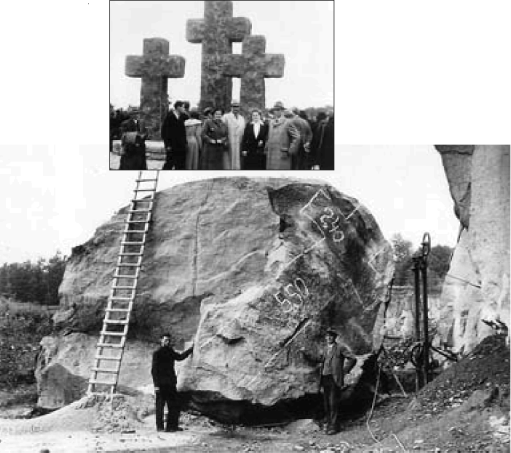

A: Soldatenfriedhof Weeze,

Einweihung 10.9.1950

B: Basaltblock, Gewicht 275 Tonnen, mit Zeichnung des späteren Kreuzes für Weeze

Hohenfelser Bahnhof nur noch der Sockel und der König (die Welle, über die sich der Kran drehte) übrig geblieben; alles andere hat der Schrotthändler abgeholt.

Am Mühlenberg wurden schon Jahrhunderte früher Mühlsteine per Hand abgeschrotet und mit dem Pferdefuhrwerk zum Kunden gebracht. Die Familien Lehnen, Hunz und Marx brachen vor 1900 bis etwa 1914 Mühlsteine auf dem Mühlenberg. Meist wurde nur im späten Herbst und Winter gearbeitet, wenn keine Feldarbeit anlag. Beim Abschroten gab es 50 Prozent Abfall und manchmal zerbrachen fast fertige Steine, und die harte Arbeit von zwei bis drei Wochen war umsonst. Als die Eisenbahnlinie nach Daun gebaut wurde, brauchte man die Last nur bis zum Bahnhof zu bringen. Die Pferde schafften jedoch nur eine Ladung bis zu 2 Tonnen. Der Hohenfelser Verschönerungsverein hat die Mühlsteingewinnung in seiner Festschrift beschrieben. Von der Firma Kaes-Schlink-Schaefer wurde bis 1972 die Bahn als Transportmittel genutzt. Danach brachten LKW die Steine ohne Umladen schneller und billiger ans Ziel. Dennoch kam einige Jahre später das Aus für die Mühlsteingewinnung. In Amerika hatte man das Messerverfahren entwickelt. Dabei wird das Holz kleinfaserig zerfetzt und wieder verkleistert. Die Papierqualität bleibt gleich, die Herstellung aber ist preiswerter und schneller. Nur Spinnfasern können mit dem Messerverfahren nicht hergestellt werden.

Nepomuk beim Abtransport

Der zweite Schwerpunkt der Firma lag in der Herstellung von Steinkreuzen. Größter Auftraggeber war hier in den Nachkriegsjahrzehnten die Deutsche Kriegsgräberfürsorge. Sie machte die Ausschreibungen mit Angabe der Farbe und Haltbarkeit des Materials, und viele Künstler fanden den Weg nach Hohenfels. Kreuze aus Hohenfelser Basalt stehen heute auf zahlreichen Soldatenfriedhöfen in der Region und europaweit, z.B. in Kirchweiler, Gerolstein, Daleiden, Alf an der Mosel, in Frankreich und in Luxemburg (Sandweiler). Große Denkmäler aus Hohenfelser Zähbasalt findet man in Gerolstein, Lissendorf, Lommel in Belgien, Weeze, sogar in Tobruk und El Alamein, um nur einige zu nennen. Der Bärenbrunnen in Bernkastel, der Säubrenner- und Schwanenbrunnen in Wittlich, der Nepomuk auf der Balduins-brücke in Koblenz, sie sind alle aus Hohenfelser Basalt gefertigt. „Das Gerolsteiner Ehrenmal auf dem Brunnenplatz wurde damals mit der Zugmaschine von Hohenfels nach Gerolstein gebracht“, berichtet Kurt Schaefer. In Tobruk in der lybischen Wüste hatte die Deutsche Kriegsgräberfürsorge 1954 mit dem Bau der Ehrenstätte für deutsche Soldaten begonnen. 5350 Tote fanden dort ihre Ruhestätte. Die Grufteinfassung und der Sockel der Feuerschale im Zentrum sind aus Hohenfelser Basalt gefertigt. In der ägyptischen Wüste in El Alamein wurden nach dreijähriger Bauzeit 1959

etwa 4500 Angehörige des deutschen Afrikakorps beigesetzt. Mittelpunkt des eindrucksvollen Monuments ist ein 11,50 m hoher Obelisk aus Hohenfelser Basalt. Er steht für Ägypten, das ersehnte Ziel der Soldaten, das sie niemals erreichten. Über den sieben Grüften, welche die deutschen Länder symbolisieren, stehen jeweils drei Sarkophage mit den Wappen und Namen der westdeutschen Bundesländer. Sie sind ebenfalls aus Hohen-felser Basalt geschaffen. Der Trierer Steinkünstler Thomas Föhr schätzt den Hohen-felser Zähbasalt wegen bestimmter Eigenschaften besonders: „Er ist fest, aber nicht spröde und splittert nicht. Er lässt sich gut anpolieren und kann in Hohenfels in großen Blöcken herausgesprengt werden.“ Daher lassen sich damit eindrucksvolle Denkmäler, Kreuze oder Skulpturen herstellen. Dazu kommt noch die Wetterfestigkeit des Zähbasalts. Thomas Föhr hat mehrere Altäre, Brunnen und abstrakte Kunstwerke daraus hergestellt. Dass nicht viele Künstler diesen Stein bearbeiten, liegt an dem größeren Arbeitsaufwand; man muss die Werkzeuge viel öfter schärfen. „Mit Mayener Basalt ist man beinahe doppelt so schnell fertig“, sagt Föhr. Kurt Schaefer erklärt den Unterschied zum Mayener und Mendiger Basalt wie folgt: „Im Mendiger und Mayener Basalt finden sich größere Einschlüsse; der Hohenfelser ist feinporiger. Das ist bei der Herstellung von Skulpturen,

z.B. bei Händen und Gesichtszügen bedeutend. Zudem wird der Mayener Basalt später schwarz. Der feinporige Zähbasalt dagegen behält seine Farbe; er bekommt höchstens durch Blütenstaub eine feine Patina.“ Auch der italienische Bildhauer DelAntonio schätzte die Eigenschaften des Zähbasalts. Meist kamen die Künstler vor Ort, um sich ihren Steinblock auszusuchen. Kurt Schaefers Aufgabe war es dann, den möglichst passenden Block herauszusprengen. Zur Düsseldorfer Bundesgartenschau wollte ein Künstler eine Basalt-Pyramide schaffen. Leider missglückte das Werk, weil der Stein einen Stich hatte. Ein neuer Basaltblock musste abgesprengt werden. Die Stein-Künstler fertigten nach ihren Vorstellungen ein Gipsmodell, das dann nach Hohenfels gebracht wurde. Kurt Schaefer und seine Leute arbeiteten aus dem rohen Basaltblock mit Presslufthammer und Bohrgerät das Denkmal im Groben heraus. Der Künstler entfernte dann die letzten 4 bis 5 cm, bis das Denkmal

Soldatenfriedhof in Lommel

Fotos: Kurt Schaefer

seine endgültige Form hatte. Das vom Künstler Ahlmann für Lommel entworfene Ehrenmal wurde so von Schaefer und seinen Steinmetzen vorbereitet und anschließend fast vier Monate lang vom Künstler Finger in Hohenfels in seine endgültige Form gebracht. Während der Vater Schaefer mit zwei Kisten Sprengstoff gearbeitet hatte, nahm Kurt Schaefer gleich 30 Kisten, um die Blöcke abzusprengen. Der Vater bohrte die Sprenglöcher noch per Hand, während der Sohn mit einem Stihl-Spezialbohrer gleich 50 Bohrlöcher 3 Meter tief ansetzte. So konnten größere Massen abgesprengt werden. „Bei der Steingewinnung liegt der

Obelisk mit Sockel in El Alamein

Foto: Kriegsgräberfürsorge

Verdienst nicht im Material, sondern in der Bearbeitung“, belehrt uns Kurt Schäfer. Das bedeutet: Handarbeit ist zu zeitaufwendig und teuer. Um wirtschaftlich zu arbeiten, braucht man Maschinen. So erfand er für die Mühlstein Herstellung analog zur Metallfräse eine Steinfräse. „Woran ein Mann acht Tage arbeitete, schaffte es die Maschine in zwei Tagen und dazu mit besserem Ergebnis“, so Kurt Schaefer. Für die Herstellung von vielen Hunderten von Steinkreuzen für Soldatenfriedhöfe wurde in der Firma ebenfalls eine spezielle Technik eingesetzt. Anfangs kannte man nur die Handbohrung. Das war sehr zeitaufwendig und immer ungenau. Es musste nachgearbeitet werden. Deshalb setzt man, um größere Blöcke zu schneiden, eine Seilsäge ein. Das Seil trennte mit Hilfe eines Spezialsandes die Steinschichten. Der Sand war teuer und konnte nur einmal verwendet werden. Kurt Schaefer war neben aller Arbeit immer damit beschäftigt, mit neuer Technik die Arbeit zu erleichtern und zu verbessern. So entwickelte er ein Bohrgerät an einem Gestänge, das von einem Arbeiter leicht geführt werden konnte und zudem haargenau arbeitete. Schließlich verband er dieses Bohrgerät mit einem Bagger, so dass jede körperliche Anstrengung wegfiel und alles automatisch und exakt verlief. Statt 100 Meter konnten jetzt 200 Meter gesägt werden. Für diese Technik erhielt er einen Gebrauchsmusterschutz; um ein Patent anzumelden, fehlte das Geld. Was an Dreharbeiten für seine Erfindungen nötig war, ließ er in der Firma Knötgen von Willi Müller anfertigen. Kurt Schäfer leitete die Geschicke der Firma in den letzten Jahren als Prokurist und als Mädchen für alles. Heute führt Frau Schlink die Produktion auf kleiner Flamme weiter. Die Basaltblöcke werden nach Mayen transportiert und dort bearbeitet. Kurt Schäfer führt den Besucher an den Bruch heran und bemerkt wehmütig: “Meine Maschinen liegen nutzlos herum, im Bruch wird nur noch bei Bedarf gearbeitet. Wir waren mal der einzige Zähbasalt-Bruch in Deutschland und Hohenfelser Kreuze, Pflastersteine, Grenzsteine, große und monumentale Denkmäler stehen in ganz Europa, sogar einige in

Nordafrika.“

Der alte Derik-Kran, Baujahr 1914, steht immer noch einsatzbereit in der Basaltgrube und hofft, für seine über 90 Jahre geleistete Arbeit einmal in den Stand eines technischen Denkmals versetzt zu werden.

Quellen:

Faltblatt: Georoute Gerolsteiner Land

Deutsche Kriegsgräber Fürsorge:

Aufgabe und Dienst, Heft 1 „Kriegsgräberstätten in Afrika“, 1961

Mein Dank gilt:

Kurt Schäfer für die vielen Informationen und beeindruckenden Fotos

Martin Meyer für seine Hilfe

Wolfgang Merkelbach für seine Recherchen bei der Kriegsgräber Fürsorge

Und den jetzigen und ehemaligen Mitarbeitern der Kriegsgräber Fürsorge, Kassel